Evaluación y preparación

Antes de iniciar cualquier intervención, realizamos una inspección detallada de la cubierta y los elementos existentes. Esta evaluación nos permite:

Identificar filtraciones y desgaste: Verificar sellados, fijaciones y posibles daños en la estructura.

Determinar el estado de la cubierta: Asegurar que los soportes y las placas metálicas del panel sandwich se encuentren en condiciones óptimas para alojar el nuevo lucernario.

Planificar la sustitución: Seleccionar el material y el diseño más adecuado (por ejemplo, lucernarios de policarbonato, fibra de vidrio o PVC) en función de las condiciones del entorno y las especificaciones del proyecto.

Desmontaje del lucernario antiguo

El retiro del lucernario existente se realiza con extremo cuidado para evitar dañar la estructura circundante. Durante esta fase:

Se desatornillan y retiran las fijaciones de manera controlada.

Se preservan los elementos de la cubierta que puedan reutilizarse o requerir refuerzo.

Se elimina el sellado deteriorado y se prepara la superficie para la nueva instalación.

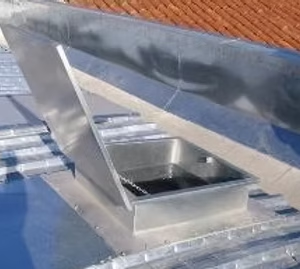

Instalación del nuevo lucernario

La instalación del nuevo lucernario se lleva a cabo siguiendo directrices específicas que garantizan seguridad, eficiencia y una perfecta integración con la cubierta:

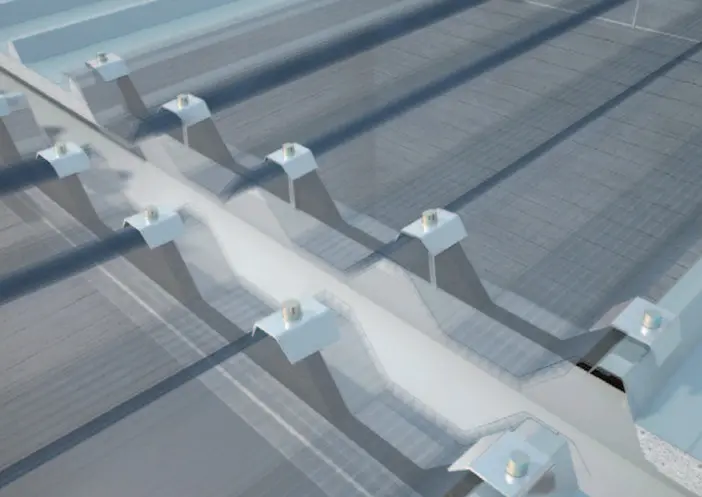

Solapamiento y apoyo:

Las alas de los lucernarios deben solaparse o apoyarse adecuadamente sobre los elementos contiguos de la cubierta, asegurando una correcta integración y distribución de cargas.

Posicionamiento estratégico:

Es esencial situar el lucernario entre las dos placas metálicas del panel sándwich, lo que ayuda a optimizar la estanqueidad y el aislamiento térmico.

Red de seguridad reforzada:

Incorporamos una red de seguridad que refuerza la estructura del lucernario, incrementando la protección contra posibles sobrecargas y agentes externos.

Fijaciones y dilatación:

Se utilizan fijaciones adecuadas que garanticen la estabilidad de la instalación. En el caso de materiales como el policarbonato o PVC, que pueden sufrir dilataciones por el calor, se emplean tornillos con un diámetro ligeramente inferior al orificio realizado para evitar tensiones indebidas.

Aplicación de sellante:

Es crucial aplicar una franja de sellante en ambos lados de la lámina, entre el lucernario y la chapa metálica, para asegurar la impermeabilidad y evitar filtraciones.

Consideraciones dimensionales:

Recomendamos que las placas de policarbonato y los lucernarios no superen los 6 metros de longitud, evitando así tensiones estructurales. En el caso de los lucernarios de fibra de vidrio, estos problemas de dilatación no se presentan, permitiendo una mayor flexibilidad en su uso.

Verificación y puesta en marcha

Una vez instalado el nuevo lucernario, se procede a una fase de verificación que incluye:

Inspección de Impermeabilidad: Se comprueba que el sellado aplicado sea efectivo y que no existan filtraciones.

Revisión de fijaciones y alineación: Se verifica la estabilidad y correcta alineación del lucernario respecto a la cubierta.

Pruebas de iluminación y aislamiento: Se evalúa la transmisión de luz y el rendimiento térmico del nuevo sistema, asegurando que cumple con los estándares de calidad y eficiencia establecidos.

Preguntas frecuentes

¿Por qué instalar una claraboya mejora el bienestar y ayuda a reducir el consumo energético?

No es solo una cuestión estética o de iluminación. La luz natural regula el ritmo…

¿Reparar o sustituir? La decisión clave para sus lucernarios y claraboyas para naves industriales

Imagínese su nave industrial. La luz natural que se filtra a través de la cubierta…

Tipos de lucernarios: características y ventajas

En una nave industrial, la iluminación natural no es un lujo, sino una herramienta clave…

Instalación y seguridad en la sustitución de lucernarios en cubiertas industriales

Riesgos y datos de siniestralidad en la sustitución de lucernarios La sustitución de lucernarios en…